1.はじめに

粒径が数百ナノメートル以下の粒子(以下微粒子)は、デバイス・素子中にコーティングまたはコンポジット化によって複合化させることで、機能材料として様々な分野に使われている。微粒子を基板材料として用いるデバイスの高効率化を実現するためには、粒子の大きさが揃っており、高純度で、組成および結晶構造が良く制御されている必要がある。微粒子の合成法としては、ゾルゲル法、逆ミセル法などの液相法や、電気炉加熱法、レーザー法、プラズマ法などの気相合成法(エアロゾルプロセス)が挙げられるが、大きさの揃った、高純度で、結晶性の高い微粒子を高速で製造できる技術は、現在のところ確立されていない。

一方、光学材料のようなデバイス等の開発においては、単純酸化物または単成分系材料ではカバーできないような機能が求められることが多い。例えば、発光体(蛍光体)材料としては、Y3Al5O12:Ce3+ (YAG:Ce)のような化学組成をもつ多成分系微粒子材料が必要とされ、この材料は次世代照明素子である白色LED用の蛍光体粒子として使用されている。しかし、理論的には粒径が数ミクロンの蛍光体粒子より数百ナノメーター以下の蛍光体微粒子の方が高い機能および性能をもつデバイスが実現できると指摘されている。可視光の波長は200から900nmオーダーであり、素子中にサブミクロンの蛍光体微粒子を用いることで、光の散乱が非常に少なくなると考えられるためである。つまり、高効率・省エネルギー型素子の開発には、微粒子材料の開発が鍵となる。

現在、ほとんどの多成分系酸化物材料は、工業的に固相反応法により合成されるが、分級や粉砕を含む多数の回分型工程を要する従来の固相反応法では、1ミクロン以下の粒径をもつ粒子(粉末)を製造するのが難しいことから、新しい微粒子合成法の開発が現在でも重要な研究課題となっている。なかでも、回分型ではなく、ワンステップの連続型合成プロセスにすることで、高効率で、球状および凝集が少ない微粒子を合成しやすいとされている。

固相反応法に代わる新しい微粒子の合成プロセスとして期待される方法が、噴霧熱分解法を含む噴霧法(液滴―粒子転換プロセス)である。これまでに、噴霧法を応用した、静電噴霧法、溶融塩添加型噴霧法、減圧型噴霧法により、数nmから数10nmの酸化物、金属、硫化物粒子の合成が可能であることが報告されている[1]。ここでは、最近開発された噴霧法を紹介し、粒子合成プロセスにおける材料の結晶化・機能化について述べる。

2.噴霧法における微粒子材料の結晶化

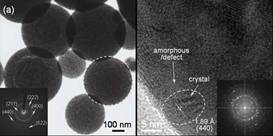

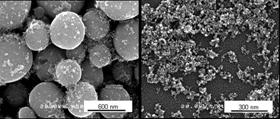

サブミクロンの粒子径範囲では、粒子径と粒子材料の特性や機能との関係はいまだ解明されていない部分が多い。これらを解明するためには、精密に制御された粒子材料サンプルを調製することが重要である。噴霧法を用いると、結晶子径(一次粒子)と粒径(二次粒子)を独立パラメータとし、モデル微粒子を調製することが可能であり、このようなアプローチによって、結晶子径および粒子径と材料特性(例えば発光特性)との関係を明らかにする研究が可能である[2]。例えば、図1合成粒子に対して、高倍率走査型・透過型電子顕微鏡や制限視野電子回折等を行うことで、結晶子径および粒子径と量子効率を含む発光特性との関係を調べることができ、特に、粒子状膜のフォトルミネッセンス(PL)は、サンプル粒子の結晶子径、粒子径、粒子の化学的表面状態、および粒子内の発光中心(希土類イオン等)の分布、に非常に依存することが示された。

図1 異なった一次粒子をもつ結晶粒子(同じ二次粒子径: 532〜538nm)の電子顕微鏡画像と電子解析パターン:(上図)結晶子径:約10nm、(下図)結晶子径:約43nm

さらに、一例として、図2のサブミクロンで多結晶のY2O3:Eu3+微粒子の場合をみると、結晶子径と粒子径は、大きくなるほど発光強度と量子効率が高くなり、それぞれ結晶子径40nmおよび粒子径500nmが最適な値であることが実験的に証明された。特に、粒子径は500nm以上ではサンプル材料の発光強度が変わらないことから、結晶子径(一次粒子)の方が粒子径(二次粒子)よりもより重要なパラメータであることが明らかとなった。

図2 結晶子径(上図)および粒子径(下図)と発光強度との関係(モデル材料:Y2O3:Eu3+)

3.噴霧法による微粒子の合成プロセス技術の開発

通常の噴霧熱分解法では、目的生成物の構成金属からなる硝酸塩、硫酸塩などを水中に溶解させ、これを噴霧し液滴化させて、キャリアガスにより噴霧液滴を加熱炉(電気炉)へ供給する。高温場に液滴が導入されると、溶媒が蒸発し、固形化し、固相の化学反応により目的生成物が生成される(図3[RS1] )。この微粒子製造プロセスは、微粒子の生成過程がエアロゾル状態で生じるので、エアロゾル熱分解(Aerosol Decomposition)法とも呼ばれている。

噴霧熱分解法では、噴霧液の化学組成を製造される粒子の化学量論比に調整でき、使用する装置が非常に単純で、プロセスがワンステップであるために、各種の金属、単純酸化物、複合酸化物微粒子の製造に用いられている。通常の噴霧熱分解法で製造される粒子は、一般に多数の微小なナノ結晶子で構成されている場合が多い(図1)。

噴霧熱分解法により結晶性の高い微粒子を製造するためにいくつかの方法が研究されている。例えば、結晶促進剤(フラックス)として無機塩を金属硝酸塩や硫酸塩などを噴霧液に混合させる方法がある。この無機塩の混入により一次粒子(ナノ粒子)の核生成および成長が制御され、生成された一次粒子の凝集が抑制される。この手法の特徴は、粒子の生成がミクロンサイズの液滴内で生じるために、粒子の生成場での温度、濃度場などが均一となり、核生成および成長が均一場で生じることであり、酸化物や硫化物などの単結晶ナノ粒子の製造が可能である。今後、YAG:Ceのような高次多成分系材料粒子を合成する手法の開発が課題として残されている。

図3. 火炎を熱源とした噴霧熱分解法

3.1. 外部熱源の選定

エアロゾルプロセスでは、噴霧法のように液滴―粒子転換プロセスの他に、CVD(Chemical Vapor Deposition)法のようなガス−粒子転換プロセスがある。粒子製造プロセスとしての噴霧法およびCVD法の熱源としてはこれまで管状型電気炉がよく用いられている。また、火炎を熱源として用いるCVD法は、古くからカーボンブラック粒子の製造法として用いられている。一方、これまでの火炎型CVD法では、例えばチタン酸バリウム(BaTiO3)のような多成分系粒子の合成が難しかったが、水溶液原料(酢酸バリウムとチタンテトライソプロポキシド)の噴霧から出発した火炎型噴霧熱分解法(図3)によりBaTiO3微粒子が合成できた。狭い粒子径分布の幅を持つ粒子を合成するには高温場・反応場である火炎の温度分布の制御が重要であり、火炎燃料ガスの流量を含む操作パラメータを精密に制御することによって、合成粒子の平均粒子径を、20nmから70nmの範囲で制御できる(図4)。従来の電気炉に比べて、高い温度場が得られやすい火炎を熱源として用いると、立方晶と六方晶を有するBaTiO3粒子が形成され、高い機能をもつ粒子が合成できる。

図4 火炎型噴霧法で合成されたBaTiO3粒子の電子顕微鏡写真:出発原料濃度の影響、(左)0.1 mol/L、(右)0.3 mol/L

3.2. 液滴内部からの加熱

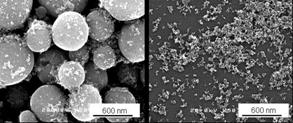

火炎からの外部熱源の他に、噴霧するミクロン液滴内部からの熱が発生するような合成プロセスが提案されている[3]。このプロセスでは、噴霧される前の出発原料(硝酸金属物等)に尿素を添加する。尿素は気相中の液滴内で熱分解し、液滴内の熱源または燃料として機能すると考えられる。例えば、低温では合成が難しいとされるY3Al5O12(YAG)相をもつ粒子の合成において、外部加熱のみの場合はYAG相ではないミクロン粒子が形成されるが、外部加熱と内部加熱を同時に行うことでYAG相が形成できる。さらに、操作条件を変化させれば、二次粒子が解粒し、平均径数10nmの一次粒子となる(図5)。

図5 YAG系粒子の電子顕微鏡写真:(左)従来の噴霧法(結晶径:34nm)、(右)燃料(尿素)添加噴霧法(結晶径:21nm)

3.3. パルス衝撃波による液滴の乾燥と結晶化

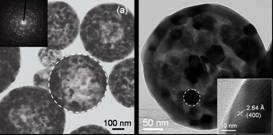

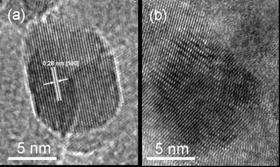

噴霧される液滴にパルス衝撃波を照射することで、比較的短い時間に液滴が乾燥し、ワンステップで結晶性をもつ微粒子を合成できるプロセスが開発された[4]。実験では、パルス衝撃波とその後の気中加熱による熱分解過程の組み合わせによる粒子合成も行われた。パルスエンジンの雰囲気の温度を熱電対で計測したところ、320℃程度である。このプロセスを用いて、320℃より低い熱分解温度をもつ酸化亜鉛(ZnO)と320℃より高い熱分解温度をもつドープ型酸化物であるユーロピウムドープ酸化ガドリニウム(Gd2O3:Eu3+)粒子を合成した。ZnOでは平均粒子径が20nmから40nmで合成できたが、Gd2O3:Eu3+ではサブミクロンで非球形の粒子が合成された。パルス衝撃波により周期的に形成される環境下において液滴を比較的短時間に乾燥させることが、ZnOナノ粒子および非球形Gd2O3:Eu3+粒子が形成された要因だと考えられる。通常の噴霧熱分解法で合成された粒子は多結晶であるうえ、いくつかの欠陥も観察されているが、パルス衝撃波を用いて合成したZnO粒子は単結晶である(図6)。

図7には、粒子のX線回折パターンを示す。噴霧とパルスエンジンで合成された粒子(PC)のX線回折強度(結晶子径25nm)は500℃の噴霧熱分解プロセスで得られた粒子(SP500, 結晶子径14nm)のそれより高いことがわかる。パルスエンジンは320℃程度の熱源しか持たないが、パルス衝撃波の非熱的エネルギーにより、溶媒の蒸発と液滴の乾燥のみならず、原料の熱分解までも進展させられる。さらに興味深いのはパルスエンジンを使用した場合、両原料の噴霧において同じ液滴サイズから出発したにもかかわらず、ZnO二次粒子が一次粒子に微粒化し、一個の液滴から複数の粒子が形成された。一方、熱分解温度が高いGd2O3相をもつ材料は微粒化しないものの、非球形の形態を示す。いずれの場合も、パルス衝撃波は噴霧された液滴を乾燥させると同時に二次粒子内の一次粒子のネットワークを解粒すると考えられる。通常の噴霧熱分解法の操作温度より低い操作温度でも同じ結晶性をもつ粒子が合成できていることから、パルス衝撃波を用いた手法は熱に弱い結晶材料の合成に向いているといえる。

図6 合成ZnO粒子の透過型電子顕微鏡の画像:(左)パルス型、(右)噴霧熱分解法500℃

図7 合成ZnO粒子のX線回折結果および形態。SP500:通常の噴霧熱分解法(500℃)、PCSP600:噴霧とパルスの後に600℃の気中加熱

4.液相中粒子の噴霧による材料の機能化

ナノ粒子の合成法の一つである液相合成法は、金属、酸化物、硫化物などの各種のナノ粒子の製造が可能であることから広く用いられている。ゾルゲル法のような液相法には粒子の分散性を保持するために様々な有機物系の分散剤が使われているが、最終的にデバイス化する段階ではそれらの分散剤が不要である。そのため主に加熱により、分散剤除去の処理が行われる。しかし従来の加熱処理では粒子が焼結してしまう可能性が高く、材料がもつ機能が低下してしまう。

そこで、液相法で得たナノ粒子を薄膜・素子化する過程において、液相中のナノ粒子を気体中に均一に分散(エアロゾル化)し、気体中に浮遊させながら、ナノ粒子を帯電させ、そのまま目的の基板上に沈着・固定化する方法がある。一例として、基板上に静電気を用いてナノ粒子を直接沈着・配列させる静電配列技術がある[5]。しかし、ナノ粒子のブラウン運動によって基板上への帯電沈着が弱くなり、基板に拡散して沈着するため、これまでナノオーダーの微粒子を帯電させ、微細にしかも緻密に沈着させることが困難であった。したがって、ナノ粒子を十分に高い帯電状態にすることが非常に重要となり、静電噴霧法により生成沈着されるナノ粒子が、どのように帯電するかが興味深い研究課題となっている。

デバイスを考慮したプロセスでは、気相中に合成されるナノ粒子を直接基板に堆積させることが望ましいが、さらに高い結晶性を得るために、基板上で粒子に熱を加えることがある。しかし、ナノ粒子の焼結や基板上のナノ粒子のマイグレーション(移動)によって粒子が凝集することが報告されている(図8)。求める結晶性をもつ粒子を合成・パターン形成するためには、基板上で粒子の熱処理を行うのではなく、気中で浮遊する粒子を基板に到達する前に加熱することが大変重要となる。図8に示すように、懸濁原料から出発し、一個の液滴に一個のナノ粒子が入る静電噴霧装置、管状炉、堆積基板からなるシステムが考案された[6]。液滴およびナノ粒子は帯電しているため、凝集せずに気中では孤立したままの状態が保たれる。ナノ粒子のまわりには有機物系分散剤が存在するが、気中加熱によりその分散剤は除去される。一例として鉄白金(FePt)粒子の場合、面心立方構造(不規則相)から磁気特性が発現する面心正方構造(安定相、規則相)まで分散剤フリーの粒子を気中で加熱し、最後に基板に粒子を堆積させる。面心立方構造がほとんど磁性を持たないのに対して、面心正方構造では、FeとPtの規則的な配列のために強い磁性を発現する。通常の合成では面心立方構造しかできないが、面心正方構造は600℃以上の熱処理によって初めて得られる。図9に示すように、加熱しないで基板に堆積された粒子には磁気特性が現れないが、気中加熱されたFePt粒子ははっきりとした磁気特性を示す。

図8液中ナノ粒子の気中加熱および機能化

図9 基板に堆積されたFePt粒子の形態および磁気特性:(a) 懸濁液を塗布。(b) 懸濁液を塗布後加熱。(c) 気中加熱後、静電堆積

5. おわりに

今回紹介した新規噴霧法は、微粒子の合成のみならず、材料の結晶化および機能化まで展開できる方法として有効な手法であると言える。噴霧液滴(エアロゾル)に対して、加熱する熱源を操作したり、液滴内部からの加熱やパルス衝撃波と組み合わせることで、通常の噴霧法では得られない高い結晶性を持ち、粒径や化学組成などが良く制御された微粒子・ナノ粒子を連続的に製造できる。

ここまでで、噴霧法による微粒子の合成および材料の結晶化および機能化に関する研究の一端を紹介したが、今後は微粒子を樹脂等に複合化するなど、より高い機能化技術の開発が重要になる。また、各種の素子への応用を考慮した微粒子の合成プロセスの開発に加え、合成微粒子および複合化された粒子・素子を評価する計測技術[7]の導入や開発も検討していく必要がある。

参考文献

[1] Okuyama,

K. and I. W. Lenggoro, Chem.

[2] Wang, W. N. et al.: Chem. Mater., 19,

1723-1730 (2007).

[3] Purwanto,

A. et al.: J. Alloys Comp., in press (2007)

[4] Widiyastuti,

W. et al.:J. Am. Ceram.

Soc. 90(12), 3779–3785 (2007)

[5] Lenggoro,

[6] Lee, H. M. et al.: J. Magn. Magn.

Mater., 313, 62-68 (2007)

[7] Lenggoro, I.

W. et al.: Anal. Chim. Acta, 585(2), 193-201 (2007)